1)确定零件夹具

在加工中心上,夹具的任务不仅是夹紧工件,而且还要以各个方向的定位面为参考基准,确定工件编程的零点。在加工中心上加工的零件一般都比较复杂。零件在一次装夹中,既要粗铣、粗镗,又要精铣、精镗,需要多种多样的刀具,这就要求夹具既能承受大切削力,又要满足定位精度要求。而加工中心的自动换刀(ATC)功能又决定了在加工中不能使用支架、位置检测及对刀元件。加工中心的高柔性要求其夹具比普通机床结构紧凑,简单,夹紧动作迅速、准确,尽量减少辅助时间,操作方便、省力、安全,而且要保证足够的刚性,还要能灵活多变。

在加工中心机床上,要想合理应用好夹具,首先要对加工中心的加工特点有比较深刻的理解和掌握,同时还要考虑如下因素:

①加工零件的精度;

②批量大小;

③制造周期;

④制造成本。

根据加工中心机床特点和加工需要,目前常用的夹具结构类型有专用夹具、组合夹具;可调整夹具和成组夹具。在选择时要综合考虑各种因素,选择最经济、最合理的夹具形式。

1)组合夹具

组合夹具是由一套结构已经标准化,尺寸已经规格化的通用组合元件构成。可以按工件的加工需要组成各种功用的夹具。组合夹具有槽系组合夹具和孔系组合夹具。如图5-7为一孔系组合夹具。

组合夹具的基本特点是满足三化:标准化、系列化、通用化,具有组合性,可调性,模拟性,柔性,应急性和经济性,使用寿命长,能适应产品加工中的周期短、成本低等要求,比较适合加工中心应用。在加工中心上应用组合夹具,有下列优点:

①节约夹具的设计制造工时;

②缩短生产准备周期;

③节约钢材和降低成本;

④提高企业工艺装备系数。

但是,由于组合夹具是由各种通用标准元件组合而成的,各元件间相互配合的环节较多,夹具精度、刚性仍比不上专用夹具,尤其是元件连结的接合面刚度,对加工精度影响较大。通常,采用组合夹具时其尺寸加工精度只能达到IT8~IT9级,这就使得组合夹具在应用范围上受到一定限制。此外,使用组合夹具首次投资大(当然,采取租赁方式会节省一笔投资),总体显得笨重,还有排屑不便等不足。对中、小批量,单件(如新产品试制等)或加工精度要求不十分严格的零件,在加工中心上加工时,应尽可能选择组合夹具。

2)专用夹具

对于工厂的主导产品,批量较大,且轮番上场加工,精度要求较高的关键性零件,在加工中心上加工时,选用专用夹具是非常必要的。

专用夹具是根据某一零件的结构特点专门设计的夹具,具有结构合理,刚性强,装夹稳定可靠,操作方便,提高安装精度及装夹速度等优点。选用这种夹具,一批工件加工后尺寸比较稳定,互换性也较好,可大大提高生产率。但是,专用夹具所固有的只能为一种零件的加工所专用的狭隘性,与产品品种不断变型更新的形势不相适应,特别是专用夹具的设计和制造周期长,花费的劳动量较大,加工简单零件显然不太经济。

3)可调整夹具

可调整夹具能有效地克服以上两种夹具的不足,既能满足加工精度,又有一定的柔性,是一种很有发展前途的新颖的机床夹具结构形式。加工中心为它开辟了广阔的道路。

可调整夹具与组合夹具有很大的相似之处,所不同的是它具有一系列整体刚性好的夹具体。在夹具体上,设置有可定位、夹压等多功能的T型槽及台阶式光孔、螺孔,配制有多种夹紧定位元件。可调整夹具扩大了夹具的使用范围,只要配制通用夹具元件,即可实现快速调整。其刚性好的特点,能良好地保证加工精度,它不仅适用于多品种、中小批量生产,而且在少品种、大批量生产中也会体现出明显的优越性。

4)成组夹具

成组夹具是随成组加工工艺的发展而出现的。使用成组夹具的基础是对零件的分类(即编码系统中的零件族)。通过工艺分析,把形状相似、尺寸相近的各种零件进行分组,编制成组工艺,然后把定位、夹紧和加工方法相同的或相似的零件集中起来,统筹考虑夹具的设计方案。对结构外形相似的零件,采用成组夹具,具有经济、夹紧精度高等特点。

总之,加工中心上零件夹具的选择要根据零件精度等级,零件结构特点,产品批量及机床精度等情况综合考虑。在此,推荐选择顺序:优先考虑组合夹具,其次考虑可调整夹具,最后考虑专用夹具、成组夹具。当然,还可使用三爪卡盘、虎钳等大家熟悉的通用夹具。

(2)夹紧与安装

即使用刚度较高的机床进行加工,如果加工的工件及其夹具没有足够的刚性,也会出现自激振动或尺寸偏差,因此,在考虑夹紧方案时,应注意工件的稳定性。不合理的装夹也有同样的后果,它会在装夹过程中使刚性不好的工件发生变形。

在考虑夹紧方案时,夹紧力应力求靠近主要支承点上,或在支承点所组成的三角内,并力求靠近切削部位及刚性好的地方,尽量不要在被加工孔的上方。同时,考虑各个夹紧部件不要与加工部位和所用刀具发生干涉。

夹具在机床上的安装误差和工件在夹具中的定位、安装误差对加工精度将产生直接影响。即使在程序零点与工件本身的基准点相符合的场合,也要求工件对机床坐标轴线上的角度进行准确地调整。如果编程零点不是根据工件本身,而是按着夹具的基准来测量,则在编制工艺文件时,根据零件的加工精度对装夹提出特殊要求。夹具中工件定位面的任何磨损以及任何污秽都会引起加工误差,因此,操作者在装夹工件时一定要将污物擦干净,并按工艺文件上的要求找正定位面,使其在一定的精度范围内。

夹具必须保证最小的夹紧变形。零件在粗加工时,切削力大,需要夹紧力大,但又不能把零件夹压变形,因此,必须慎重选择夹具的支承点、定位点和夹紧点。压板的夹紧点要尽量接近支承点,避免把夹紧力加在零件无支承的区域。如采用这些措施仍不能控制零件变形,只能将粗、精加工工序分开,或者粗加工程序仅编制粗加工过程,在粗加工后编一任选停止指令,操作者松开压板,放松夹具,使零件消除变形后,再继续进行精加工。

(3)确定零件在机床工作台上的最佳位置

在卧式加工中心上加工零件时,由于要进行多工位加工,就要考虑零件(包括夹具)在机床工作台上的较佳位置,该位置是在技术准备过程中考虑机床行程,各种干涉情况,优化匹配各部位刀具长度而确定的。如果考虑不周,将会造成机床超程,更换刀具,影响加工精度或重新进入试切阶段而造成浪废工时等不良后果,也增大了出现废品的可能性。

加工中心具有的自动换刀(ATC)功能决定了其最大的弱点为刀具悬臂式加工,在加工过程中不能使用镗模、支架等。因此,在进行多工位零件的加工时,应综合计算各工位的各加工表面到机床主轴端面的距离以选择最佳的刀具长度,提高工艺系统的刚性,从而保证加工精度。

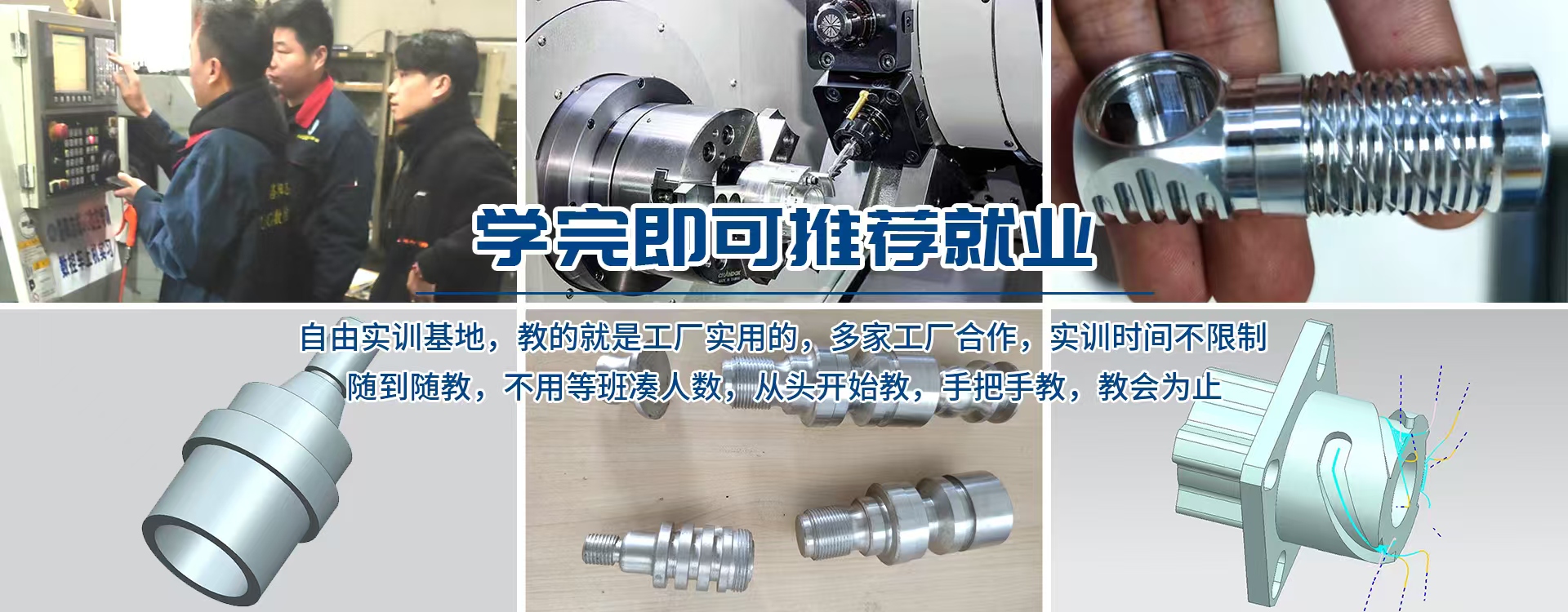

洛阳志诚UG数控培训,是一家在机械CAD/CAM机械建模和产品造型、数控编程、模具培训方面教授UG各模块课程和实战工艺,注重人才的汇集和工厂内容培训,努力做好技术学习环境和交流平台,致力于为企业培养独挡一面的编程工程师。

洛阳志诚专注于技术和工厂的结合,培训模块有:加工中心操作和手工编程、UG建模、UG数控编程、4轴联动编程、UG后处理制作、UG或AutoCAD出工程图、UG高级产品造型、UG分模拆电极、UG外挂、MasterCAM 数控车编程、数控机床系统维修外包业务、为企业推荐数控操作和编程人员,为学员免费提供找工作的信息,带学生去工厂了解软件编程数控加工实战现场。

洛阳志诚UG培训自述:本人大专数控专业毕业,最早的时候自学了3年,买了7-8本书,也听了好多视频教程,但实战中经常卡壳遇问题,深受其苦,学的也只有我现在水平的30%,后来在上海遇到高手,跟随其专业的全面学习。

洛阳志诚UG编程培训中心

培训模块设置:培训UG建模、UG数控编程、4轴联动编程、UG后处理制作、UG或AutoCAD出工程图、UG高级产品造型、UG分模拆电极、UG外挂、MasterCAM 数控车编程。